En bref

- Mesurer petit, décider grand : le DD1 HBM vise les déplacements courts (±2,5 mm) quand quelques microns changent un diagnostic, un réglage, ou un verdict d’essai.

- Technologie à jauges de contrainte : un signal stable dans le temps, avec un fluage limité, utile pour comparer des séries et suivre des structures sur la durée.

- Précision de classe 0,1 : un niveau adapté aux essais matériaux, au contrôle fin en production et au monitoring d’ouvrages.

- Intégration pragmatique : format compact, sortie en pont complet, compatible avec des chaînes de mesure déjà présentes en atelier et en labo.

- Installation déterminante : support rigide, alignement, étalonnage et gestion du câble font souvent la différence entre une mesure exploitable et un chiffre “joli mais faux”.

Dans l’atelier comme sur un chantier, les problèmes sérieux commencent souvent par des signes faibles. Une fissure qui “travaille” de quelques dixièmes, un appui qui se tasse imperceptiblement, un montage qui prend du jeu sans bruit. La métrologie de précision sert précisément à rendre ces signaux visibles, sans les grossir ni les minimiser. Le capteur de déplacement DD1 HBM s’inscrit dans cette logique : suivre des mouvements très courts, mais décisifs, avec une cohérence qui permet de comparer, d’anticiper et de corriger.

Le sujet peut sembler très industriel, pourtant la même rigueur s’applique à l’habitat performant. Une maison passive ne se résume pas à une étiquette, mais à une logique globale. De la même manière, une mesure fiable ne se résume pas à un capteur “haut de gamme”, mais à une chaîne complète : montage mécanique, sens de l’effort, acquisition, filtrage, étalonnage, et discipline de suivi. L’objectif ici est d’aider à comprendre comment le DD1 fonctionne, où il apporte un vrai avantage, et comment l’exploiter sans tomber dans le suréquipement ni dans l’à-peu-près.

Comprendre le capteur de déplacement DD1 HBM en métrologie de précision : rôle, architecture et usages réels

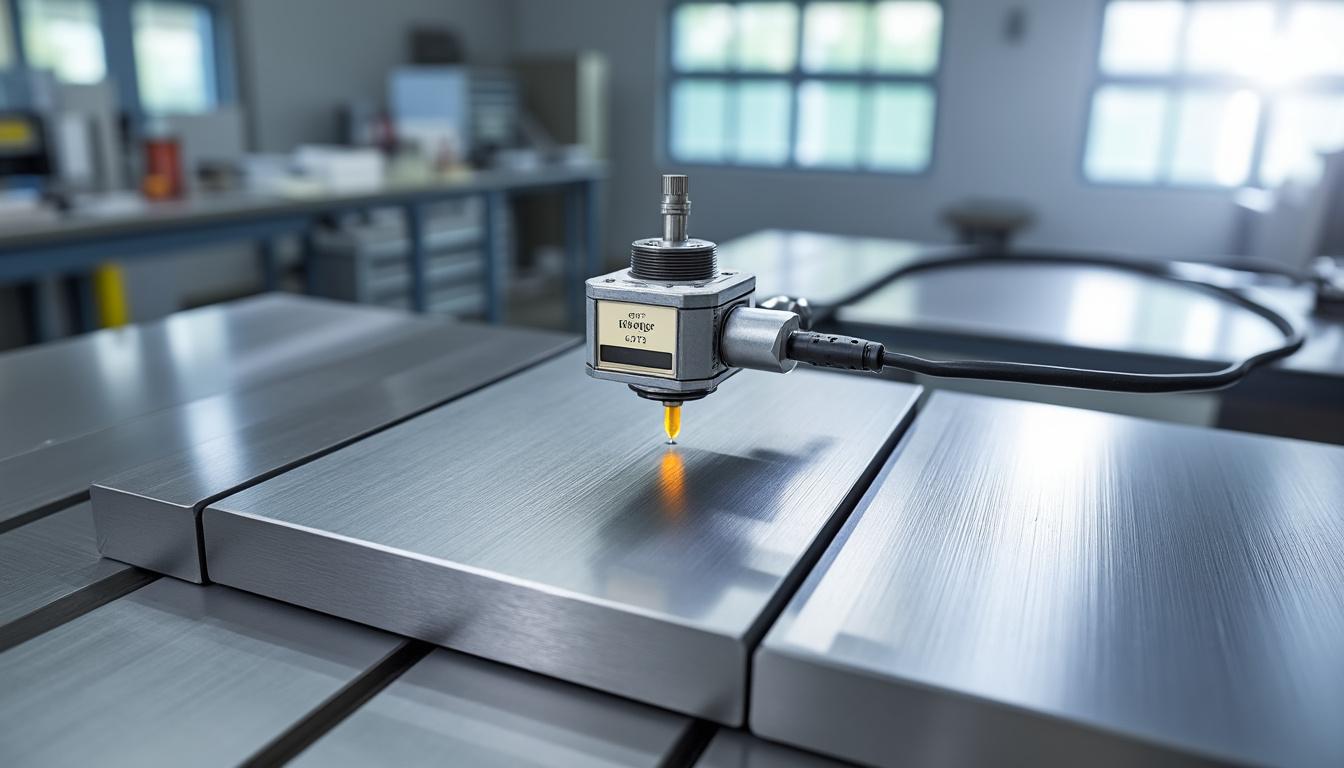

Le DD1 HBM fait partie des transducteurs de déplacement linéaire conçus pour les petites courses. Sa plage typique de ±2,5 mm peut paraître modeste, mais c’est justement là que se joue la précision. Dans beaucoup de situations, la question n’est pas “combien de millimètres” mais “à quel moment la structure bascule”, “quand l’assemblage décroche”, “où la pièce sort de sa tolérance”. Une métrologie utile sert la décision, pas la décoration.

Sur le plan fonctionnel, le DD1 convertit un déplacement mécanique en signal électrique proportionnel, exploitable par une chaîne d’acquisition standard. Le cœur de sa conception repose sur une mécanique élastique instrumentée par jauges de contrainte. C’est une approche éprouvée : la déformation contrôlée d’un élément sensible provoque une variation de résistance, transformée ensuite en tension via un pont complet (type Wheatstone). Le résultat est un signal stable, précis et compatible avec de nombreux amplificateurs déjà présents en laboratoire et en industrie.

Pourquoi la classe de précision et la stabilité comptent plus que la “résolution” annoncée

La fiche technique met en avant une classe de précision 0,1. Concrètement, cela signifie que l’erreur maximale reste faible par rapport à l’étendue de mesure. Sur le terrain, cet indicateur est souvent plus utile qu’un discours sur la résolution au micron isolée de tout le reste. Une mesure fine mais instable devient vite inexploitable : on observe des chiffres qui bougent, sans savoir si c’est l’ouvrage, la température, le montage, ou le capteur lui-même.

La stabilité à long terme, liée ici aux jauges et à la conception mécanique, est un point de bon sens. Dans le suivi d’un bâtiment, une dérive lente peut être confondue avec un vrai tassement. En atelier, elle peut faire croire à un défaut d’outil ou à une dérive de machine. Une métrologie saine doit permettre de distinguer l’évolution réelle du bruit de fond, comme on distingue dans une rénovation énergétique ce qui relève d’un défaut d’isolation et ce qui vient d’un usage inadapté.

Cas fil rouge : un bureau d’études qui surveille un plancher bois en rénovation

Sur une réhabilitation d’immeuble, un plancher bois présente une flèche jugée “limite” après redistribution des charges. Le bureau d’études décide de mesurer l’évolution sur plusieurs semaines, avant de prescrire un renforcement coûteux. Un DD1 est posé sur un support rigide, au droit d’un appui sensible, avec en parallèle un relevé de température ambiante. Les variations restent contenues et corrélées aux conditions hygrométriques, sans tendance de fond. La décision devient plus sereine : intervention légère, pas de surinvestissement.

Cette manière de travailler rejoint une règle simple de l’habitat durable : comprendre avant d’agir. Dans un autre registre, c’est exactement l’esprit de “Faire les bons choix, sans se faire vendre du rêve.” Même dans des sujets plus domestiques, comme l’équipement solaire, une lecture rationnelle évite les dépenses décoratives ; à ce titre, le point de vue pratique proposé dans ce guide sur le volet roulant solaire illustre bien l’intérêt d’évaluer besoin, contraintes et cohérence avant de signer.

La section suivante va ouvrir la “boîte noire” : ce que le DD1 mesure réellement, comment le signal est construit, et quelles performances attendre sans fantasmer.

Fonctionnement du DD1 HBM : jauges de contrainte, pont complet et performance mesurable en atelier

Un capteur de déplacement n’est jamais “magique”. Il applique une mécanique, puis une électronique, puis une méthode. Le DD1 suit cette logique : une pointe de palpeur accompagne le mouvement, une pièce élastique se déforme de façon contrôlée, des jauges traduisent cette déformation en variation électrique, et un pont complet amplifie et stabilise le signal. La valeur affichée n’est fiable que si chaque maillon est cohérent, du contact mécanique jusqu’au filtrage logiciel.

Chaîne de conversion : du déplacement au signal exploitable

La transduction mécanique est l’étape la plus sous-estimée. La géométrie de l’élément élastique est calculée pour que la contrainte soit proportionnelle au déplacement sur toute la course utile. Si l’effort devient latéral (palpeur mal aligné) ou si le support fléchit, la mesure se dégrade immédiatement. C’est un point commun avec le bâti : une isolation performante ne compense pas une enveloppe incohérente. De la même façon, un capteur précis ne rattrape pas un montage souple.

Le pont complet apporte deux bénéfices concrets. D’abord, il augmente la sensibilité utile. Ensuite, il compense en partie certaines perturbations symétriques, notamment thermiques, ce qui aide à conserver une lecture stable lorsqu’un essai dure plusieurs heures. Dans un labo matériaux, ce détail fait gagner du temps : moins de corrections, moins de débats sur la validité d’une courbe.

Cadence de mesure : pourquoi 50 Hz suffit souvent, et quand cela ne suffit plus

Le DD1 est adapté à des phénomènes dynamiques modérés, avec une fréquence d’échantillonnage autour de 50 Hz pour les usages courants. Pour un essai de traction, de compression ou de flexion piloté à vitesse raisonnable, cette cadence permet de tracer correctement une courbe charge-déplacement. Pour la surveillance d’un ouvrage (tassement, ouverture progressive), elle est largement suffisante.

En revanche, sur des chocs très rapides, des vibrations hautes fréquences ou des essais d’impact agressifs, il faut raisonner autrement. Le capteur peut être intégré dans une stratégie plus large, avec d’autres capteurs dédiés, et un système d’acquisition plus rapide. Une bonne pratique consiste à définir la question avant de choisir l’outil : cherche-t-on une déformation moyenne, un pic, une fréquence propre, un comportement en fatigue ? Sans cette clarification, on empile des instruments et on perd le fil.

Tableau de comparaison technique : DD1, inductif, LVDT

| Technologie | Principe | Points forts | Points de vigilance |

|---|---|---|---|

| DD1 HBM (jauges de contrainte) | Déformation d’un élément élastique instrumenté, sortie pont complet | Classe 0,1, faible fluage, excellent suivi comparatif, format compact | Course limitée ±2,5 mm, contact mécanique à maintenir propre |

| Capteur inductif | Variation d’inductance liée à la position | Souvent sans contact, robuste en environnements difficiles | Stabilité long terme parfois plus délicate, dépendances environnementales |

| LVDT | Transformateur différentiel, noyau mobile | Bonne linéarité, courses plus larges possibles | Encombrement, électronique de conditionnement, intégration plus “système” |

Pour visualiser des montages typiques et la logique d’une chaîne d’acquisition avec jauges, une recherche vidéo ciblée aide souvent à passer du schéma au réel.

La suite aborde les usages concrets : essais matériaux, automatismes et surveillance de structures, avec des exemples où un petit déplacement a de grandes conséquences.

Applications du capteur DD1 HBM : essais matériaux, monitoring de structures et contrôle qualité en production

Le DD1 est à l’aise dès que l’on doit qualifier un comportement mécanique sur une course courte, avec une exigence de répétabilité. Ce n’est pas le capteur “passe-partout” pour toutes les machines, mais c’est souvent un excellent choix quand la mesure sert à arbitrer : valider un matériau, trancher un diagnostic de désordre, régler une opération d’assemblage. Une maison performante ne se décrète pas, elle se conçoit ; une mesure exploitable ne se décrète pas non plus, elle se construit.

Essais matériaux : lire la déformation au lieu de l’imaginer

Dans un laboratoire, la tentation est grande de se contenter de la course d’un vérin de machine d’essai. Pourtant, entre le jeu des montages, les déformations parasites, la compliance des mors, la course machine ne représente pas toujours la déformation de l’éprouvette. Le DD1, bien positionné, permet de mesurer au bon endroit : sur une zone de flexion, au voisinage d’une fibre neutre, sur un appui, ou sur un dispositif de mesure d’allongement indirect.

Un exemple parlant concerne des panneaux isolants “structurels” destinés à des rénovations énergétiques. Le fabricant doit prouver que, sous charge, l’écrasement reste limité et reproductible. Avec un capteur stable, il devient possible de comparer des formulations, de repérer un début de fluage, et de documenter des fiches techniques sérieuses. Cette rigueur évite des pathologies ultérieures : fissures de parement, portes qui frottent, inconfort et litiges.

Surveillance d’ouvrages : capter le signal faible avant la réparation lourde

Sur un bâtiment ancien, une micro-évolution de fissure ou un déplacement d’appui peut suffire à déclencher une expertise. L’intérêt d’un capteur comme le DD1 est d’objectiver. Est-ce que cela bouge vraiment ? À quel rythme ? Est-ce corrélé aux saisons, aux charges d’exploitation, à des travaux voisins ? Sans mesure, on navigue entre inquiétude et déni. Avec une mesure propre, on peut prioriser et planifier, ce qui est la base de la sobriété dans les travaux.

Dans une logique d’habitat durable, la meilleure rénovation, c’est celle qui respecte le bâti existant. Mesurer finement permet souvent d’éviter des interventions disproportionnées. Une surveillance instrumentée, même simple, peut transformer un “on verra” en stratégie : calage, drainage, reprise localisée, ou renforcement ciblé, plutôt qu’un chantier invasif.

Automatismes et production : réduire le rebut par le contrôle du positionnement

Dans une ligne d’assemblage, les défauts viennent fréquemment d’un mauvais positionnement à quelques dixièmes près. Un dispositif de serrage qui n’atteint pas sa course, un gabarit qui prend du jeu, une butée qui s’use. Le DD1 sert alors de témoin de déplacement : il ne remplace pas l’automate, il valide la réalité mécanique. Le gain est immédiat : moins de pièces retouchées, moins de retours, moins de temps perdu à chercher “où ça coince”.

Pour approfondir des cas industriels (bancs d’essai, essais de fatigue, instrumentation d’ouvrages), les démonstrations en vidéo donnent des repères sur les montages et les erreurs courantes.

À ce stade, une question revient toujours : comment installer le capteur pour que la mesure soit défendable ? La section suivante détaille une méthode simple, parce que le diable est souvent dans l’alignement et le support.

Installation et intégration du DD1 HBM : support rigide, alignement, étalonnage et chaîne d’acquisition

Sur le terrain, la majorité des écarts de mesure viennent de l’installation, pas du capteur. Un montage approximatif produit une donnée approximative, même avec un matériel excellent. La méthode est donc une assurance qualité. Elle n’a rien de “bureaucrate” : elle évite les journées perdues à douter des résultats, à refaire des essais, ou à surdimensionner une solution par manque de confiance.

Montage mécanique : la rigidité et l’axe avant tout

Le premier réflexe est de choisir un support rigide. Une tôle mince ou une équerre légère peut se déformer autant que la pièce mesurée. Le capteur lit alors un mélange, ce qui ruine la valeur de la mesure. Ensuite vient l’alignement : le palpeur doit travailler dans l’axe du déplacement. Un effort transversal crée frottement, hystérésis, usure de pointe, et dérive lente.

Le système de fixation de type quick-clamp facilite les montages rapides, mais ne dispense pas d’un contrôle final. Une bonne pratique consiste à vérifier la répétabilité en revenant plusieurs fois sur une même position. Si la valeur “revient” mal, ce n’est pas un détail : c’est un signal d’alarme sur le montage, la surface d’appui ou le jeu de fixation.

Liste de contrôle terrain : 10 minutes qui évitent des semaines de doute

- Surface d’appui propre et stable (éventuellement renforcée par une petite plaquette métallique).

- Palpeur perpendiculaire à la surface, sans contrainte latérale.

- Pré-course réglée sans aller en butée mécanique.

- Câble fixé et protégé des frottements, sans traction sur le connecteur.

- Sources de parasites (moteurs, variateurs) prises en compte dans le cheminement.

- Paramètres d’acquisition (gain, filtrage) cohérents avec la dynamique attendue.

- Facteur d’échelle documenté pour passer du signal à la distance en mm.

- Test de répétabilité réalisé avant la campagne (allers-retours contrôlés).

- Repère de référence défini (position zéro, température, configuration mécanique).

- Traçabilité minimale : date, opérateur, montage, photo, conditions.

Étalonnage : relier la mesure à un déplacement connu, puis archiver

Un étalonnage n’est pas forcément un rituel lourd. Sur une mise en service, une cale étalon (par exemple 1 mm) peut déjà permettre de vérifier le facteur d’échelle. Pour des applications critiques, la calibration périodique en laboratoire (ou via un prestataire) complète la démarche. L’important est de garder un historique : une dérive se voit dans le temps, comme une consommation de chauffage qui augmente révèle un souci d’usage ou d’enveloppe.

À propos d’enveloppe et de cohérence, une analogie utile consiste à regarder l’habitat comme une chaîne d’assemblage : si l’on ajoute un équipement “intelligent” sans traiter le fond, on se raconte une histoire. Dans l’équipement domestique, cette même discipline se retrouve quand on compare les contraintes et gains réels d’un système autonome ; le dossier sur les volets roulants solaires en 2026 est un bon exemple de lecture technique, sans promesse creuse.

Une fois le capteur bien installé, reste la question de la durabilité : comment garder la fiabilité au fil des mois, entre poussière, chocs, variations de température et manipulations ? C’est l’objet de la prochaine section.

Maintenance, calibration et limites du DD1 HBM : fiabilité long terme, coûts évités et choix cohérents

La métrologie n’aime pas l’improvisation, surtout sur la durée. Un capteur peut rester précis en laboratoire et devenir “capricieux” en atelier, simplement parce que la pointe s’encrasse, que le câble se fatigue, ou que le support prend du jeu. L’approche la plus efficace est préventive : petites vérifications régulières, plutôt qu’un dépannage en urgence au moment où l’on a besoin d’un résultat.

Entretien simple : ce qui se contrôle, se maîtrise

Le contact mécanique du DD1 impose une attention particulière. Ce n’est pas un défaut, c’est une contrainte à intégrer. Une pointe de palpeur qui glisse sur une surface sale peut générer des micro-sauts de mesure. Un choc peut créer une petite déformation du montage, et la donnée “part” sans que cela se voie à l’œil nu. Quelques gestes réguliers suffisent : nettoyage de la zone d’appui, inspection visuelle de la pointe, contrôle du serrage, et vérification du retour à zéro.

Les arrêts de surcharge intégrés protègent la mécanique lors des surdéplacements accidentels. Cela évite bien des remplacements, notamment en phase de mise au point où les erreurs arrivent vite. En contrepartie, il reste préférable d’éviter les surcharges répétées : un capteur protégé n’est pas un capteur “incassable”. Comme dans le bâti, la robustesse se conçoit, elle ne se teste pas en forçant.

Calibration : fréquence et logique de décision

La fréquence dépend du contexte. En laboratoire encadré par des procédures qualité, une vérification annuelle est souvent un minimum. En environnement sévère (vibrations, poussières métalliques, manipulations fréquentes), une vérification semestrielle est parfois plus cohérente. La règle est pragmatique : si la mesure sert à certifier un résultat, à engager une responsabilité, ou à déclencher des travaux, la calibration doit être au niveau de l’enjeu.

Ce suivi documenté a une valeur très concrète : il permet de prouver la cohérence des mesures, de comparer des campagnes sur plusieurs années, et de dialoguer calmement en cas d’audit ou de litige. L’habitat durable, ce n’est pas une mode. C’est une méthode. La métrologie de précision obéit à la même philosophie.

Limites assumées : quand choisir autre chose

Le DD1 est excellent sur les petites courses, mais il ne remplacera pas un capteur de longue course. Si l’application exige des dizaines ou centaines de millimètres, un LVDT ou une solution optique sera souvent plus adaptée. Autre limite : dans un environnement extrêmement abrasif ou salissant, un capteur sans contact peut mieux résister. Là encore, l’idée n’est pas de “défendre” un outil, mais d’éviter les erreurs de sélection, comme on évite de suréquiper un logement sans avoir d’abord traité les fuites d’air et les ponts thermiques.

Quand le choix est cohérent, le DD1 permet surtout d’éviter des coûts cachés : rebuts, reprises, interventions inutiles, surdimensionnement de renforts, temps perdu en diagnostic. Le fil conducteur est toujours le même : mesurer juste pour décider juste.

Le capteur DD1 HBM convient-il pour une rénovation énergétique ou un suivi de bâtiment ancien ?

Oui, dès que l’objectif est de suivre des déplacements faibles (tassement, flèche, ouverture progressive) avec une bonne stabilité. La clé reste le montage : support rigide, alignement du palpeur, et traçabilité des conditions (température, configuration de charge).

Faut-il un amplificateur spécifique pour exploiter la sortie en pont complet du DD1 ?

Le DD1 sort comme une instrumentation à jauges de contrainte en pont complet. Il faut donc un amplificateur ou un module d’acquisition compatible jauges (excitation, lecture mV/V ou équivalent). Dans de nombreux ateliers et laboratoires, cette électronique est déjà utilisée pour d’autres capteurs (efforts, couples), ce qui facilite l’intégration.

Quels sont les pièges d’installation qui faussent le plus souvent la mesure ?

Les erreurs les plus fréquentes sont un support trop flexible, un palpeur mal aligné (effort latéral), une surface d’appui irrégulière, et un câble qui tire sur le capteur ou capte des parasites. Un test simple de répétabilité (allers-retours sur une position) met rapidement ces défauts en évidence.

À quelle fréquence vérifier ou calibrer un DD1 en usage industriel ?

Une vérification annuelle est un repère courant pour un usage standard. Si l’environnement est sévère (vibrations, poussières, chocs possibles) ou si la mesure engage des décisions critiques (qualité produit, sécurité d’ouvrage), une vérification semestrielle est plus prudente. L’important est d’archiver les résultats pour détecter une dérive éventuelle.

Pourquoi choisir le DD1 plutôt qu’un capteur inductif ou un LVDT ?

Sur de petites courses critiques, le DD1 apporte une précision élevée (classe 0,1) et une bonne stabilité dans le temps grâce aux jauges de contrainte et à une conception optimisée contre le fluage. Un inductif ou un LVDT peuvent être plus adaptés si la course est plus longue, si l’on veut absolument du sans-contact, ou si l’environnement impose une robustesse spécifique.